ফিল্টার প্রেস প্লেটগুলির সাথে সাধারণ সমস্যাগুলি কী কী এবং কীভাবে সেগুলি ঠিক করবেন?

2025.12.29

2025.12.29

শিল্প সংবাদ

শিল্প সংবাদ

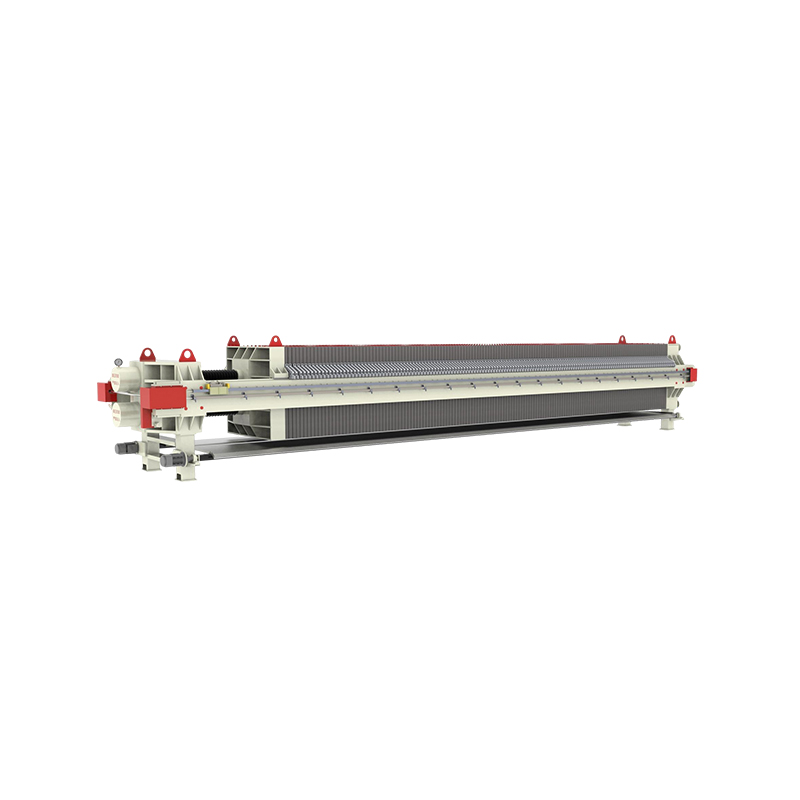

ফিল্টার প্রেস প্লেট বিভিন্ন শিল্প অ্যাপ্লিকেশন যেমন বর্জ্য জল চিকিত্সা, রাসায়নিক প্রক্রিয়াকরণ, এবং খাদ্য শিল্পে ব্যবহৃত গুরুত্বপূর্ণ উপাদান। তারা চাপ-চালিত পরিস্রাবণ প্রক্রিয়া তৈরি করে তরল থেকে কঠিন কণা আলাদা করার জন্য দায়ী।

1. প্লেট ফুটো

সমস্যা: লিকেজ হল ফিল্টার প্রেস প্লেটের সবচেয়ে সাধারণ সমস্যাগুলির মধ্যে একটি। এটি ঘটে যখন প্লেটের মধ্যে সিল করার প্রক্রিয়া ব্যর্থ হয়, স্লারিকে পালানোর অনুমতি দেয়। এটি ক্রস-দূষণ, পণ্যের ক্ষতি এবং অদক্ষ পরিস্রাবণের দিকে পরিচালিত করে।

কারণ: ফুটো হওয়ার প্রধান কারণ হল জীর্ণ-আউট গ্যাসকেট বা সিল, প্লেটগুলির অনুপযুক্ত প্রান্তিককরণ, বা প্লেট স্ট্যাকের ভুল শক্ত করা।

ঠিক করুন:

- গ্যাসকেট পরীক্ষা করুন: ক্ষতি, ফাটল বা পরিধানের লক্ষণগুলির জন্য প্রতিটি প্লেটের চারপাশে গ্যাসকেটগুলি পরীক্ষা করুন। যদি কোনো gaskets আপস করা হয়, অবিলম্বে তাদের প্রতিস্থাপন.

- সঠিক প্রান্তিককরণ: নিশ্চিত করুন যে ফিল্টার প্রেস প্লেটগুলি ইনস্টলেশন এবং রক্ষণাবেক্ষণের সময় সঠিকভাবে সারিবদ্ধ রয়েছে। মিসলাইনমেন্ট অসম সিলিং হতে পারে।

- শক্ত করা: প্রস্তুতকারকের সুপারিশ অনুযায়ী প্লেটগুলি সঠিকভাবে শক্ত করা হয়েছে তা নিশ্চিত করুন। ওভার-টাইনিং বা কম-টাইনিং সিলিং চাপকে প্রভাবিত করতে পারে।

2. প্লেট আটকানো

সমস্যা: ক্লগিং ঘটে যখন ফিল্টার প্রেস প্লেটগুলি কঠিন পদার্থ দ্বারা অবরুদ্ধ হয়ে যায়, যা পরিস্রাবণের কার্যকারিতা হ্রাস করে এবং ডিওয়াটারিং প্রক্রিয়াতে বিলম্ব ঘটায়।

কারণ: প্রায়শই স্লারিতে সূক্ষ্ম কণার উপস্থিতির ফলে জমাট বাঁধে যা সময়ের সাথে সাথে তৈরি হয়। দরিদ্র স্লারি ফিড বিতরণ বা উপাদানে অত্যধিক কঠিন পদার্থও জমাট বাঁধতে অবদান রাখতে পারে।

ঠিক করুন:

- নিয়মিত পরিষ্কার করা: উচ্চ-চাপের জলের জেট বা উপযুক্ত পরিষ্কারের রাসায়নিক ব্যবহার করে পর্যায়ক্রমে ফিল্টার প্রেস প্লেটগুলি পরিষ্কার করুন। এটি জমে থাকা কঠিন পদার্থ অপসারণ করতে সাহায্য করে এবং একটি মসৃণ পরিস্রাবণ প্রক্রিয়া নিশ্চিত করে।

- ব্যাকওয়াশিং: কিছু নির্দিষ্ট অ্যাপ্লিকেশনে, আটকে থাকা কণাগুলিকে অপসারণ করতে সাহায্য করার জন্য ব্যাকওয়াশিং বা বিপরীত প্রবাহ পরিষ্কার করার পরামর্শ দেওয়া হয়।

- সঠিক ফিড বিতরণ: নিশ্চিত করুন যে স্লারিটি প্লেট জুড়ে সমানভাবে বিতরণ করা হয়েছে যাতে অসম কেক গঠন এবং আটকে না যায়।

3. অসম পিষ্টক গঠন

সমস্যা: যখন ফিল্টার কেকগুলি সমানভাবে তৈরি হয় না, তখন এটি অদক্ষ পরিস্রাবণ, নিম্ন থ্রুপুট এবং তরল থেকে কঠিন পদার্থের সাবঅপ্টিমাল বিচ্ছেদ ঘটায়।

কারণ: অসম কেক গঠন অনিয়মিত স্লারি ফিড, অসামঞ্জস্যপূর্ণ চাপ বা জীর্ণ ফিল্টার প্লেটের কারণে হতে পারে যা এমনকি যোগাযোগ বজায় রাখে না।

ঠিক করুন:

- অপ্টিমাইজ করা চাপ: পরিস্রাবণ চাপ প্রস্তাবিত সীমার মধ্যে রয়েছে তা নিশ্চিত করুন। খুব বেশি বা খুব কম চাপ অসম কেক গঠনের কারণ হতে পারে।

- স্লারি ফ্লো কন্ট্রোল: স্লারি ফিড রেট নিয়ন্ত্রণ করুন এবং নিশ্চিত করুন যে এটি প্লেট পৃষ্ঠ জুড়ে সমান বন্টন নিশ্চিত করুন।

- জীর্ণ প্লেটগুলি পরীক্ষা করুন: ক্ষতি বা পরিধানের জন্য ফিল্টার প্লেটগুলি নিয়মিত পরিদর্শন করুন। সঠিকভাবে কাজ করে না এমন কোনো প্লেট প্রতিস্থাপন করুন।

| সমস্যা | কারণ | ঠিক করুন |

| প্লেট ফুটো | ধৃত gaskets, misalignment | gaskets প্রতিস্থাপন, প্লেট সারিবদ্ধ, সঠিক tightening |

| প্লেট আটকানো | সূক্ষ্ম কঠিন, দরিদ্র বিতরণ | পরিষ্কার প্লেট, ব্যাকওয়াশ, সঠিক স্লারি ফিড |

| অসম পিষ্টক গঠন | অনিয়মিত স্লারি ফিড, চাপের অসঙ্গতি | অপ্টিমাইজ চাপ, জীর্ণ প্লেট জন্য পরীক্ষা |

4. প্লেট প্রান্তের ক্ষতি

সমস্যা: ফিল্টার প্রেস প্লেট ক্ষতিগ্রস্ত হতে পারে, যেমন প্রান্ত বরাবর ফাটল বা চিপস, যার ফলে অদক্ষ পরিস্রাবণ বা ফুটো হতে পারে।

কারণ: পরিচালনার সময় শারীরিক ক্ষতি, স্লারিতে ঘষিয়া তুলিয়া ফেলিতে সক্ষম কণা বা অত্যধিক চাপের ফলে প্লেটের প্রান্তগুলি ফাটতে পারে বা ক্ষতিগ্রস্ত হতে পারে।

ঠিক করুন:

- প্লেটগুলি নিয়মিত পরিদর্শন করুন: প্লেটের প্রান্তের চারপাশে কোনও ফাটল বা চিপ আছে কিনা তা পরীক্ষা করতে চাক্ষুষ পরিদর্শন করুন।

- যত্ন সহকারে পরিচালনা করুন: দুর্ঘটনাজনিত ক্ষতি রোধ করতে কর্মীদের ইনস্টলেশন বা রক্ষণাবেক্ষণের সময় প্লেটগুলিকে আলতোভাবে পরিচালনা করতে প্রশিক্ষণ দিন।

- ক্ষতিগ্রস্থ প্লেটগুলি প্রতিস্থাপন করুন: যে কোনও প্লেট ফাটল বা চিপ হয়ে গেলে আরও ক্ষতি বা কার্যকারিতা সমস্যা এড়াতে অবিলম্বে প্রতিস্থাপন করা উচিত।

5. প্লেট ওয়ারিং বা বোয়িং

সমস্যা: প্লেটগুলির ঝাঁকুনি বা বাঁকানো ফিল্টার প্রেসের সিলিং এবং সারিবদ্ধকরণকে প্রভাবিত করতে পারে, এর কার্যকারিতা হ্রাস করে এবং অসম চাপ বিতরণের কারণ হতে পারে।

কারণ: এটি প্রায়শই অত্যধিক চাপ, উচ্চ তাপমাত্রা, বা ত্রুটিপূর্ণ উত্পাদনের ফলে হয়। কঠোর পরিস্থিতিতে দীর্ঘায়িত এক্সপোজারের কারণে প্লেটগুলিও সময়ের সাথে সাথে বিকৃত হতে পারে।

ঠিক করুন:

- মনিটর প্রেসার: পরিস্রাবণ প্রক্রিয়ায় ব্যবহৃত চাপ প্রস্তুতকারকের প্রস্তাবিত সীমার মধ্যে রয়েছে তা নিশ্চিত করুন। অত্যধিক চাপ প্লেট বিকৃত করতে পারে.

- তাপমাত্রা নিয়ন্ত্রণ: সামঞ্জস্যপূর্ণ অপারেটিং তাপমাত্রা বজায় রাখুন। চরম তাপমাত্রার ওঠানামার কারণে সামগ্রীগুলি অসমভাবে প্রসারিত বা সংকুচিত হতে পারে, যার ফলে ওয়ারিং হতে পারে।

- বিকৃত প্লেটগুলি প্রতিস্থাপন করুন: যদি প্লেটগুলি মেরামতের বাইরে বিকৃত হয় তবে ফিল্টার প্রেসটি কার্যকরভাবে কাজ করে তা নিশ্চিত করতে তাদের প্রতিস্থাপন করতে হবে।

6. অনুপযুক্ত প্লেট প্রান্তিককরণ

সমস্যা: প্লেটগুলির মধ্যে মিসলাইনমেন্ট অসম্পূর্ণ সিলিংয়ের কারণ হতে পারে, যার ফলে ফুটো হয়ে যায় এবং পরিস্রাবণ দক্ষতা হ্রাস পায়।

কারণ: প্লেট মিসলাইনমেন্ট সাধারণত ইনস্টলেশনের সময় বা বর্ধিত ব্যবহারের পরে ফ্রেমে বা প্লেটগুলিতে পরিধানের কারণে ঘটে।

ঠিক করুন:

- নিয়মিতভাবে প্লেট সারিবদ্ধতা পরীক্ষা করুন: ফিল্টার প্রেস চালানোর আগে, সমস্ত প্লেট সঠিকভাবে সারিবদ্ধ হয়েছে কিনা তা পরীক্ষা করুন। মিসলাইন করা প্লেট ফিল্টার প্রেসকে সঠিকভাবে কাজ করতে বাধা দেবে।

- সঠিক ইনস্টলেশন: ইনস্টলেশন বা রক্ষণাবেক্ষণের সময়, নিশ্চিত করুন যে প্লেটগুলি সঠিকভাবে সারিবদ্ধ রয়েছে এবং ধ্বংসাবশেষ বা বিদেশী বস্তুগুলি থেকে মুক্ত রয়েছে যা ভুলত্রুটির কারণ হতে পারে।

- ফ্রেম রক্ষণাবেক্ষণ: কোনো পরিধান বা ক্ষতির জন্য ফিল্টার প্রেসের ফ্রেমটি পরীক্ষা করুন যা ভুলত্রুটির কারণ হতে পারে এবং প্রয়োজনে এটি মেরামত করুন।

7. ফিল্টার প্রেস প্লেট এর জারা

সমস্যা: সময়ের সাথে সাথে, কঠোর রাসায়নিক বা চরম অবস্থার সংস্পর্শে থাকা ফিল্টার প্রেস প্লেটগুলি ক্ষয় হতে পারে, যার ফলে পরিস্রাবণ কার্যক্ষমতা হ্রাস পায় এবং ফিল্টারটি সম্ভাব্য দূষণ হতে পারে।

কারণ: অ্যাসিডিক বা ক্ষারীয় পদার্থ বা ক্লিনিং এজেন্টের সংস্পর্শে আসার কারণে ক্ষয় হয় যা প্লেটগুলি থেকে তৈরি করা উপাদানগুলির জন্য অত্যন্ত কঠোর।

ঠিক করুন:

- জারা-প্রতিরোধী উপকরণ: আপনার প্রক্রিয়ায় যদি ক্ষয়কারী উপাদান জড়িত থাকে, তাহলে পলিপ্রোপিলিন বা স্টেইনলেস স্টিলের মতো জারা-প্রতিরোধী উপকরণ থেকে তৈরি ফিল্টার প্লেট ব্যবহার করার কথা বিবেচনা করুন।

- সঠিক পরিষ্কার করা: উপযুক্ত, হালকা পরিষ্কারের রাসায়নিক ব্যবহার করুন এবং ক্ষয়কারী এজেন্ট ব্যবহার করা এড়িয়ে চলুন যা প্লেট পৃষ্ঠের ক্ষতি করতে পারে।

- নিয়মিত পরিদর্শন: ক্ষয়ের লক্ষণগুলির জন্য প্লেটগুলিকে ঘন ঘন পরিদর্শন করুন এবং পরিস্রাবণ প্রক্রিয়ার সাথে আপস করার আগে কোনও প্রভাবিত প্লেটগুলি প্রতিস্থাপন করুন।

8. স্টিকিং বা প্লেট পৃথকীকরণে অসুবিধা

সমস্যা: একটি পরিস্রাবণ চক্রের পরে, ফিল্টার প্রেস প্লেটগুলি কখনও কখনও একসাথে লেগে থাকতে পারে, যা পরিষ্কার বা প্রতিস্থাপনের জন্য আলাদা করা কঠিন করে তোলে।

কারণ: এটি প্রায়শই প্লেটের মধ্যে ফিল্টার কেক তৈরির কারণে ঘটে, বিশেষ করে যখন স্লারি উপাদানটি প্লেটের মধ্যে শক্ত হয়ে যায় বা শক্ত হয়ে যায়।

ঠিক করুন:

- কাঁপানোর প্রক্রিয়া: প্রতিটি চক্রের পরে প্লেটগুলিকে ছেড়ে দিতে সাহায্য করার জন্য একটি প্লেট কাঁপানোর প্রক্রিয়া ব্যবহার করুন। এটি তাদের একসাথে লেগে থাকার ঝুঁকি কমাতে সাহায্য করতে পারে।

- পর্যায়ক্রমিক পরিষ্কার করা: কেক তৈরি হওয়া রোধ করতে চক্রের মধ্যে প্লেটগুলি পরিষ্কার করুন।

- তৈলাক্তকরণ: সহজে পৃথকীকরণের সুবিধার্থে প্লেটের প্রান্তগুলিতে উপযুক্ত লুব্রিকেন্ট প্রয়োগ করুন।

9. অসামঞ্জস্যপূর্ণ ফিল্টার গুণমান

সমস্যা: যদি ফিল্টারটি মেঘলা হয়, এতে সাসপেন্ডেড সলিড থাকে, বা মানের মান পূরণ না করে, তাহলে এটি ফিল্টার প্রেস প্লেট বা পরিস্রাবণ প্রক্রিয়ার সাথে একটি সমস্যা নির্দেশ করে।

কারণ: সমস্যাটি ক্ষতিগ্রস্থ বা জীর্ণ প্লেট থেকে উদ্ভূত হতে পারে যা ফিল্টার না করা উপাদানের মধ্য দিয়ে যেতে দেয়, অনুপযুক্ত চাপ সেটিংস বা ভুলভাবে ক্যালিব্রেট করা ফিড।

ঠিক করুন:

- ক্ষতির জন্য পরিদর্শন করুন: পরিধান, ফাটল বা বিকৃতির জন্য ফিল্টার প্লেটগুলি পরীক্ষা করুন। আপস করা হয় যে কোনো প্লেট প্রতিস্থাপন করা উচিত.

- চাপ অপ্টিমাইজ করুন: পরিস্রাবণ প্রক্রিয়া চলাকালীন চাপ সেটিংস সঠিক এবং সামঞ্জস্যপূর্ণ তা নিশ্চিত করুন। খুব বেশি বা খুব কম চাপ পরিস্রুত গুণমানকে প্রভাবিত করতে পারে।

- ফিড ক্রমাঙ্কন: নিশ্চিত করুন যে স্লারি ফিড সঠিকভাবে ক্যালিব্রেট করা হয়েছে, এবং প্রয়োজনে প্রবাহের হার সামঞ্জস্য করুন।

10. পরিস্রাবণ দক্ষতা হ্রাস

সমস্যা: সময়ের সাথে সাথে, একটি ফিল্টার প্রেসের পরিস্রাবণ কার্যকারিতা হ্রাস পেতে পারে, যার ফলে চক্রের দীর্ঘ সময়, কম থ্রুপুট এবং পৃথকীকরণ কার্যক্ষমতা হ্রাস পায়।

কারণ: কম হওয়া কার্যকারিতা আটকে থাকা প্লেট, ক্ষতিগ্রস্ত গ্যাসকেট বা অনুপযুক্ত অপারেটিং অবস্থার কারণে হতে পারে।

ঠিক করুন:

- নিয়মিত রক্ষণাবেক্ষণ: প্লেট এবং গ্যাসকেটগুলি নিয়মিত পরিষ্কার করুন এবং কোনও পরিধান বা ক্ষতির জন্য পরীক্ষা করুন।

- পরিস্রাবণ পরামিতি অপ্টিমাইজ করুন: সর্বোত্তম কর্মক্ষমতা নিশ্চিত করতে ফিড রেট, চাপ এবং পরিস্রাবণ চক্রের সময়গুলি সামঞ্জস্য করুন৷

- জীর্ণ উপাদানগুলি প্রতিস্থাপন করুন: যদি প্লেট বা গ্যাসকেটগুলি ক্ষতিগ্রস্থ হয় বা জীর্ণ হয় তবে পরিস্রাবণ দক্ষতা পুনরুদ্ধার করতে অবিলম্বে সেগুলি প্রতিস্থাপন করুন৷